一、存在问题

上海的一家精细化工厂,在基建阶段,全厂蒸汽没有装仪表计量。为了加强能源管理,某车间增装了蒸汽计量表。但在尚未配齐仪表计量的情况下,各分表24h计出的耗汽总量之和已比锅炉蒸发量大15%,显然是有问题的。

二、分析与诊断

考察该工厂耗汽量最大的一个蒸汽计量点,发现锅炉房供的是饱和蒸汽,并根据各用户中蒸汽压力要求值最高的一个决定锅炉供汽压力为1.0MPa,多数用户在蒸汽总管进装置(车间)时先经直接作用式稳压阀减压。

我公司技术人员看到的一个计量点,耗汽量约占全厂耗汽总量的1/3,用作进入装置蒸汽计量的涡街流量计安装在减压阀后。该厂的仪表工程师原以为锅炉供出的是饱和蒸汽,到了流量计处仍为饱和蒸汽,所以仪表设计按饱和蒸汽考虑,为了节约投资,采用温度补偿,即根据蒸汽温度查饱和蒸汽密度表,得到蒸汽密度,从而省去了压力变送器。

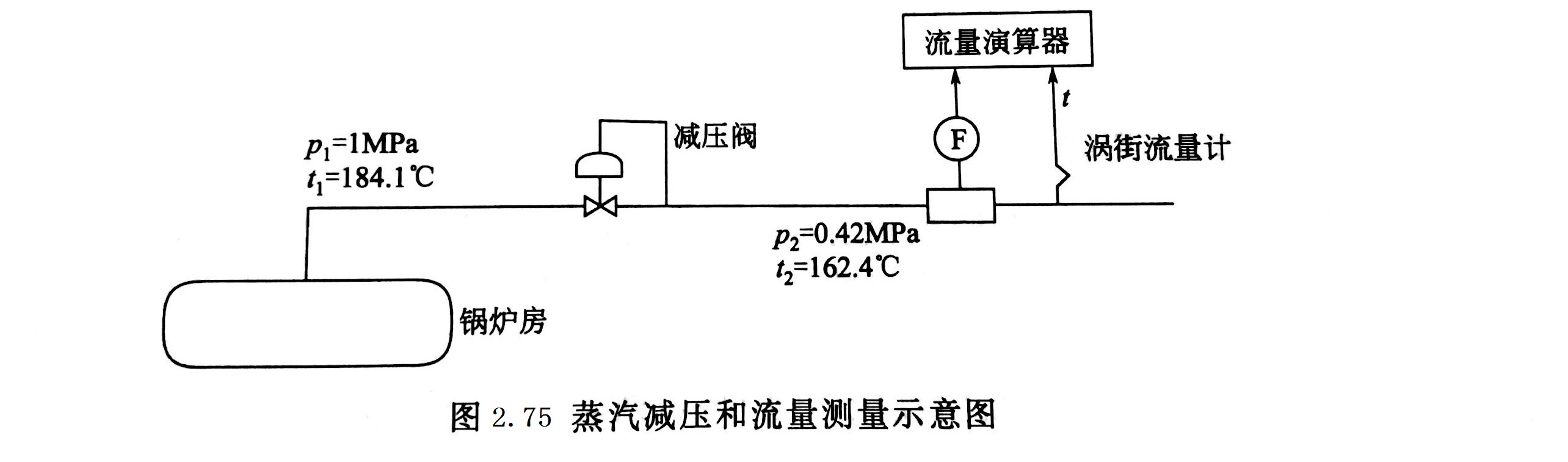

蒸汽减压后,其压力有大幅度的降低,其温度虽然也有降低,但比减压后的压力所对应的饱和温度还是高许多,现场采集到的数据如图2.75所示。在向用户核实了现场流量计所显示的温度、压力参数的准确性之后,我方技术人员认为,涡街流量计安装处的蒸汽状态已经不是饱和状态而是过热状态。因为查表得到表压为0.42MPa的饱和蒸汽,其温度应为153.3℃(上海地区大气压以101.61kPa计),而现在实际温度已经达到162.4℃。这时流量二次表按照所测量到的温度t2=162.4℃查饱和蒸汽密度表,得P2=3.4528kg/m³,而按照t2和p2两个测量值查过热蒸汽密度表,得密度p2=2.6897kg/m³,所以计算结果出现 28.37%的误差,即:

三、建议

①将蒸汽流量计安装在减压阀之前。由于上述蒸汽未经减压时确属饱和蒸汽,所以将流量计安装在减压阀之前,按饱和蒸汽补偿方法处理,可保证测量精确度。

②如果流量计只能安装在减压阀后面,则可增装一台压力变送器,进行温压补偿。

四、反馈的信息

用户采纳了上述第二个建议,修改了设计,使全厂各分表的计量精确度得到提高。

五、讨论

饱和蒸汽经绝热膨胀后会进入过热状态。

按热力学原理,蒸汽节流膨胀过程是一个等焓过程,以图2.75中的数据为例,节流膨胀之前,表压1MPa的蒸汽,其焓值约为2779.7kJ/kg,节流膨胀后,如果仍为饱和蒸汽,则表压0.42MPa的蒸汽,焓值约为2749.3kJ/kg,即节流前后有30.4kJ/kg的焓差。该焓差就可用于节流前蒸汽中所带水滴的二次蒸发,查表可知,在该条件下的蒸发热约为2102.7kJ/kg,再考虑减压前饱和水焓值的差异(表压1.0MPa饱和水的焓值为781.13 kJ/kg,表压0.42MPa饱和水的焓值为646.53kJ/kg),上述焓差可将减压前1.54%质量比的液态水汽化。如果减压前蒸汽的含水量小于1.54%,则减压到0.42MPa后就进入过热状态。

利用等焓变化的原理也可以计算减压前蒸汽的含水率。

从图2.75所示的数据查表可知,减压后的状态(0.42MPa,162.4℃)对应的焓值为2770.2kJ/kg,则用于二次蒸发的焓为2779.7 kJ/kg-2770.2 kJ/kg=9.5 kJ/kg,计算得减压前蒸汽含水率约为0.5%。